السيطرة على دقة المعدات هي الأساس

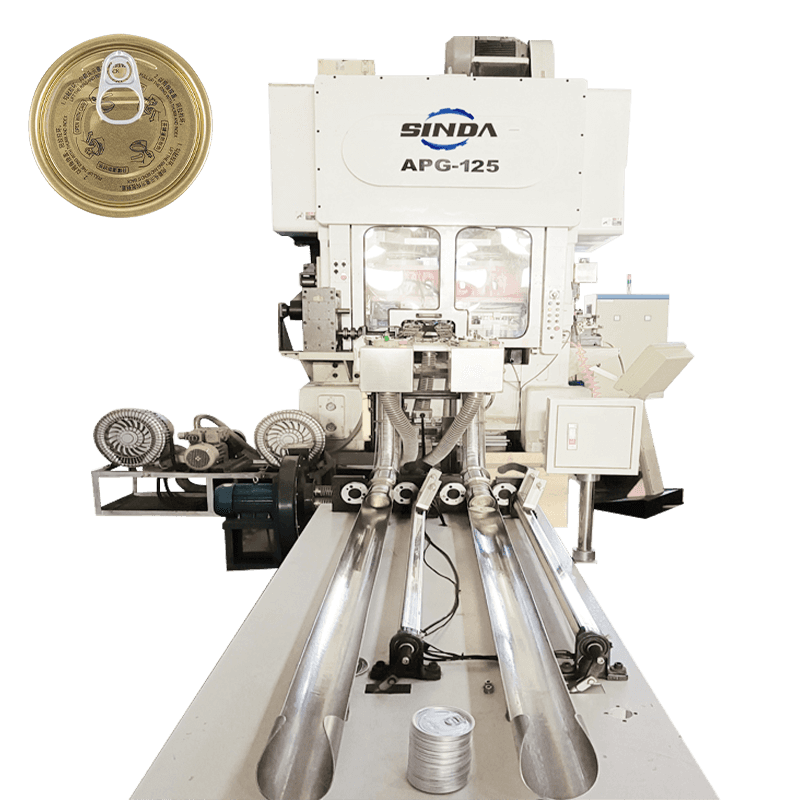

دقة المعدات الأساسية لـ يمكن للقصدير خط الإنتاج ، مثل آلات الختم ، وتشكيل الآلات ، ومعدات اللحام ، وما إلى ذلك ، يحدد مباشرة الاستقرار الأبعاد للقصدير. يستخدم خط الإنتاج معدات CNC عالية الدقة لضمان وضع دقيق لكل عملية.

*دقة تصنيع القوالب: يعتبر القالب أداة مهمة لإنتاج القصدير ، ويجب التحكم في دقة التصنيع الصارمة. يتم استخدام الفولاذ عالي القوة ، وبعد المعالجة الدقيقة والمعالجة الحرارية ، يضمن شكل القالب أن يكون مستقرًا ومقاومًا للارتداء. تؤثر دقة القالب بشكل مباشر على حجم وشكل أجزاء الختم.

*صلابة المعدات واستقرارها: يركز تصميم الهيكل الميكانيكي للمعدات على الصلابة وتقليل الاهتزاز ، ويقلل من التشوه الميكانيكي أثناء المعالجة ، ويحافظ على دقة متكررة في الإنتاج المستمر. صيانة المعدات موجودة ، مما يساعد أيضًا على الحفاظ على دقة المعالجة للمعدات.

*تطبيق نظام CNC: باستخدام تقنية CNC ، يتم تعديل عملية القولبة بدقة والتحكم فيها في الوقت الحقيقي لتحسين اتساق المعالجة وتقليل الأخطاء البشرية.

التحكم الصارم في معلمات العملية

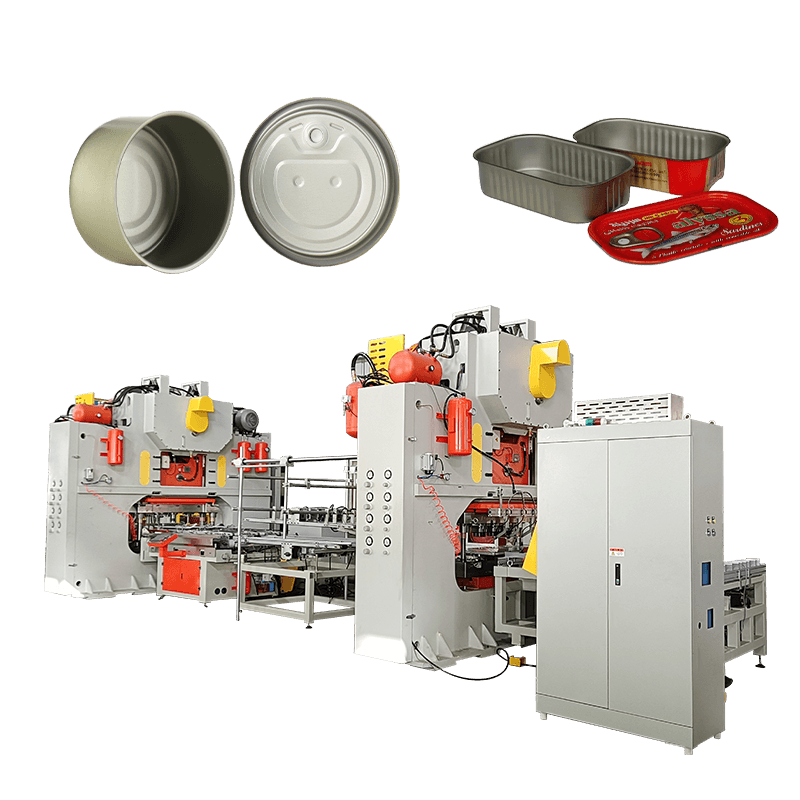

تتضمن القصّف التي يصيب القصص روابط متعددة مثل الختم والرسم واللحام والتشكيل. معلمات العملية لكل خطوة لها تأثير كبير على حجم المنتج النهائي.

* ضغط الختم والسرعة: يجب ضبط الضغط والسرعة أثناء الختم بدقة وفقًا لخصائص المواد وتصميم العفن. قد يسبب الضغط غير الكافي أو المفرط تشوهًا أو انحرافًا الأبعاد.

* معلمات عملية الرسم: الرسم هو عملية رئيسية في القصدير يمكن أن تتشكل ، بما في ذلك تشوه البلاستيك للمادة. يمكن أن تقلل نسبة الرسم المعقولة وفجوة العفن ، جنبًا إلى جنب مع سرعة رسم دقيقة ، بشكل فعال انتعاش المواد والتشوه ، وضمان حجم دقيق.

* تعديل معلمة اللحام: يجب التحكم في درجة الحرارة والضغط والوقت أثناء عملية اللحام بشكل صارم لتجنب أن يكون اللحام ضيقًا جدًا أو فضفاضًا جدًا ، وضمان الختم والاستقرار الأبعاد للقصدير.

* التحكم في التبريد والارتداد: أثناء عملية التبريد بعد تشكيل القصدير ، قد تنتعش المادة. يمكن للتصميم المعقول لطرق التبريد وتدفق العملية أن يقلل من تأثير الارتداد على الحجم.

الكشف عبر الإنترنت وتعديل التعليقات

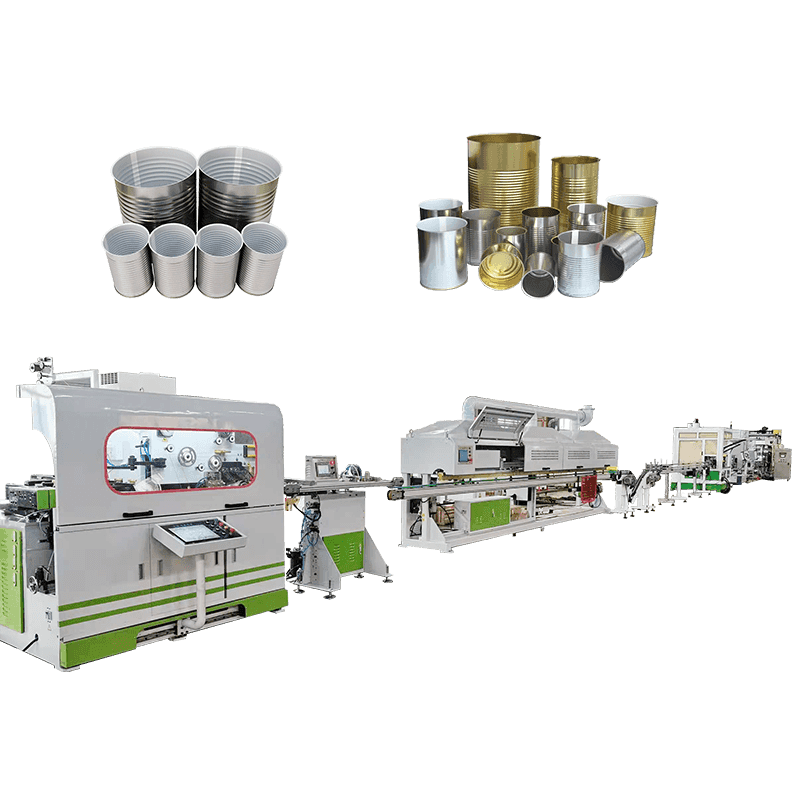

تم تجهيز خطوط إنتاج القصدير الحديثة بمجموعة متنوعة من معدات الكشف لمراقبة حجم وشكل علب القصدير في الوقت الفعلي ، واكتشاف التشوهات في الوقت المناسب ، وضمان اتساق المنتج.

* نظام التفتيش البصري: من خلال الكاميرات عالية السرعة وتكنولوجيا معالجة الصور ، واكتشاف العيوب السطحية والانحرافات الأبعاد لعلب القصدير ، وإزالة المنتجات غير المؤهلة في الوقت المناسب.

*أداة قياس الليزر: استخدم مسح الليزر لقياس الأبعاد الرئيسية لعلب القصدير لتحقيق التحكم في الأبعاد عالية الدقة.

*تعديل التغذية المرتدة التلقائي: يتم تغذية بيانات الكشف مرة أخرى إلى نظام التحكم في الإنتاج لضبط معلمات العملية تلقائيًا ، مثل ضغط اللكم ، وسرعة الرسم ، وما إلى ذلك ، لتحقيق التحسين الديناميكي.

اختيار المواد والتحكم

كما أن جودة المواد الخام وتوحيدها لها تأثير مهم على دقة تشكيل علب القصدير.

*تناسق مواصفات المواد: استخدم مواد لوحة القصدير الموحدة بسمك موحد وتكوين مستقر لتقليل تقلبات الأبعاد الناجمة عن اختلافات المواد.

*المعالجة المادية: تنفيذ المعالجة اللازمة مثل التنظيف والتلدين لتحسين اللدونة والمعالجة للمادة وتقليل خطر التشوه.

*إدارة تخزين المواد: تخزين المواد بشكل معقول لتجنب الرطوبة والتلوث ، والحفاظ على خصائص المواد مستقرة.

تدريب مهارات المشغل

على الرغم من أن خطوط الإنتاج الحديثة تميل إلى أن تكون آلية ، إلا أن مهارات وتجربة المشغلين لا تزال عوامل مهمة لضمان تشكيل الدقة.

*التدريب على العملية: تدريب المشغلين بانتظام في عملية تعديل المعلمات وتشغيل المعدات ومراقبة الجودة لتحسين توحيد ودقة العمليات.

*قدرة التعامل غير الطبيعية: زراعة قدرة المشغلين على اكتشاف تشوهات الإنتاج والتعامل معها بسرعة لتجنب تقلبات الجودة على نطاق واسع بسبب مشاكل صغيرة.

*العمل الجماعي: يعمل الإنتاج ، وفحص الجودة ، وصيانة المعدات والإدارات الأخرى معًا لتشكيل إدارة حلقة مغلقة لضمان التعليقات وحل المشكلات في الوقت المناسب.

الصيانة والمعايرة المنتظمة

العملية العادية للمعدات هي الشرط المسبق لضمان اتساق حجم القصدير.

*صيانة المعدات المنتظمة: تحقق بانتظام من الأجزاء الميكانيكية ونظام التشحيم ونظام التحكم لمنع الجهاز من التأثير على دقة المعالجة بسبب التآكل أو الفشل.

*صيانة العفن واستبداله: سوف يتسبب ارتداء القالب في انحراف حجم القولبة ، والذي يحتاج إلى فحص وإصلاح أو استبداله بانتظام.

*معايرة المعدات: معايرة المعدات الرئيسية وقياس الأدوات بانتظام لضمان دقة البيانات والمعالجة.

English

English عربى

عربى русский

русский