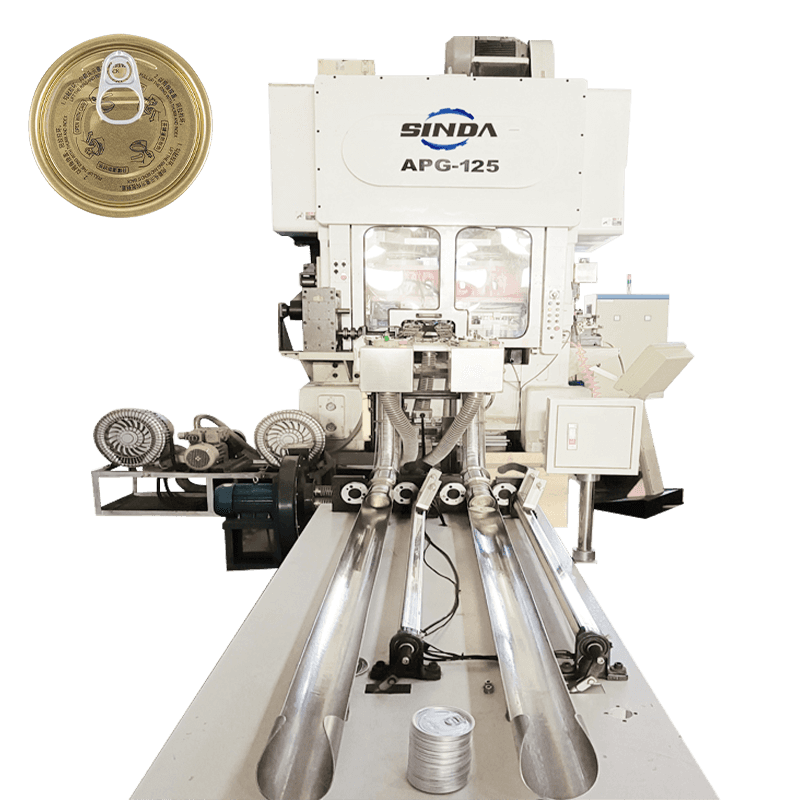

الهيكل العام للأتمتة في خطوط الإنتاج سهلة الفتح

مستوى الأتمتة خط إنتاج سهل الفتح تم تشكيلها من خلال تكامل الأنظمة الميكانيكية وتقنيات التحكم وحلول معالجة المواد التي تعمل معًا لإكمال مراحل متعددة من تصنيع الغطاء. تشتمل خطوط الإنتاج هذه عادةً على عمليات مثل تغذية الملف، والحجامة، وتشكيل القشرة، والتسجيل، وتشكيل البرشام، وتطبيق علامات التبويب، والفحص النهائي. تم تصميم كل مرحلة لتتبع سير عمل منظم بحيث يمكن للتسلسل بأكمله أن يعمل بشكل مستمر مع الحد الأدنى من المشاركة اليدوية. الهدف من هذا الترتيب الآلي ليس فقط تحسين كفاءة الإنتاج ولكن أيضًا الحفاظ على الاتساق في أبعاد الغطاء وعمق التسجيل ومحاذاة علامات التبويب. من خلال اعتماد أنظمة التحكم المتزامنة، تقوم الماكينة بضبط عملياتها وفقًا لردود الفعل في الوقت الفعلي، مما يضمن أن الخط بأكمله يعمل بطريقة مبسطة. إن تماسك هذه العمليات الآلية يسمح لخط الإنتاج بالحفاظ على أداء مستقر خلال دورات التصنيع الممتدة.

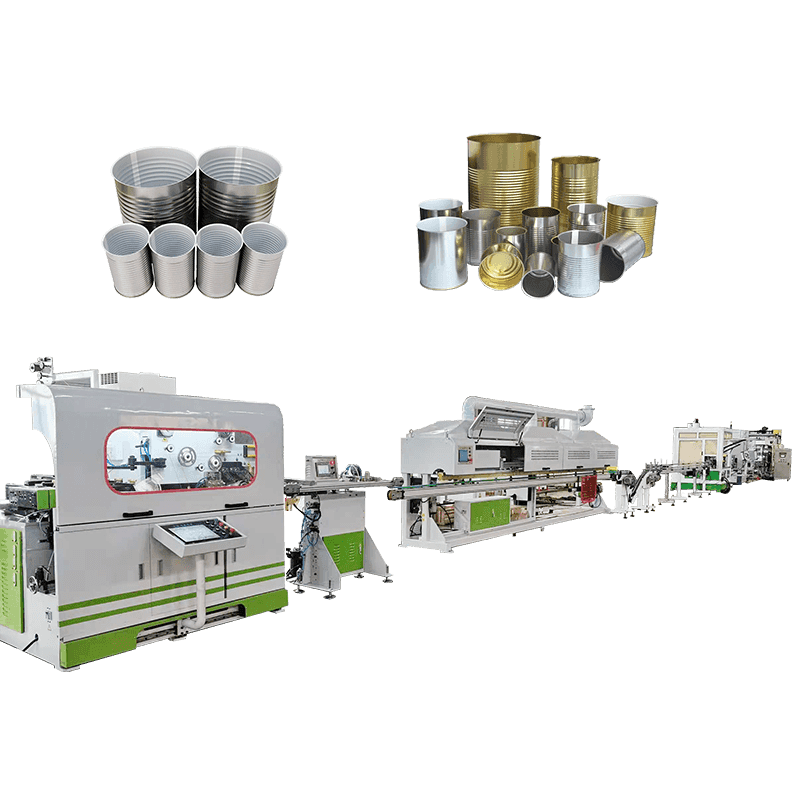

أنظمة تغذية المواد ومعالجة الملفات

تعد مرحلة تغذية المواد واحدة من أكثر الأجزاء الآلية لخط الإنتاج سهل الفتح. يتم إدخال الصفائح أو الملفات المعدنية في النظام باستخدام أجهزة فك اللفائف الآلية وأجهزة التقويم التي تغذي المادة بوتيرة منظمة. تتضمن هذه الأنظمة غالبًا أجهزة استشعار لمراقبة شد الملف أو محاذاة أو معدل التغذية، مما يسمح للآلة بإجراء التعديلات دون إدخال يدوي. يتم أيضًا تنفيذ وحدات التشحيم الأوتوماتيكية لضمان تحرك كل ورقة بسلاسة إلى محطات التشكيل. وهذا يقلل الاحتكاك، ويمنع التآكل المبكر للأدوات، ويحافظ على الاتساق طوال العملية. إن دمج الأتمتة في هذه المرحلة الأولية يدعم الإنتاج المستقر مع تقليل هدر المواد، مما يساهم في سير العمل بكفاءة عبر الخط بأكمله.

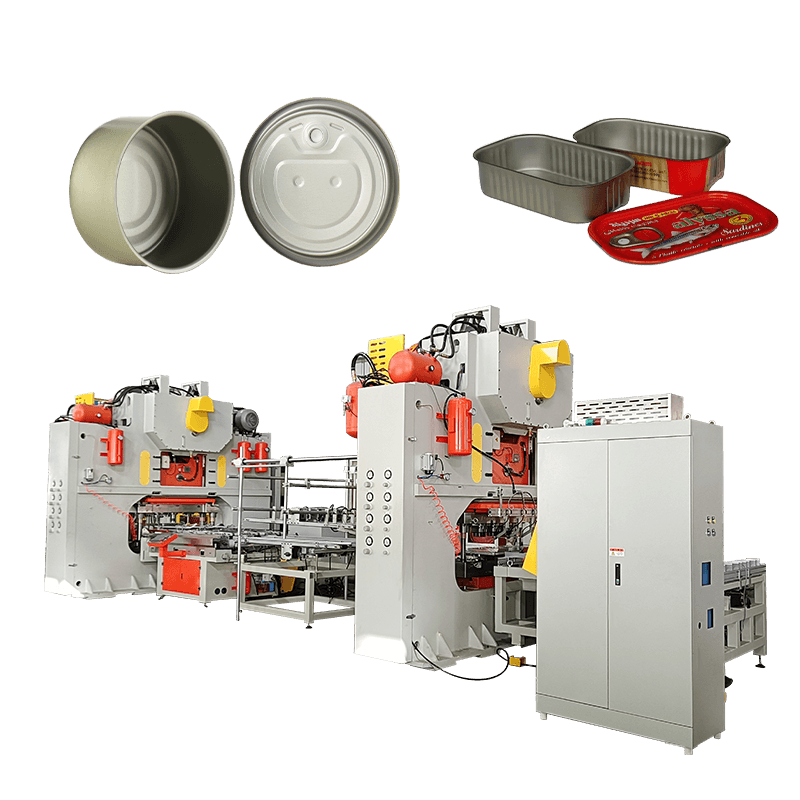

الحجامة وآليات تشكيل القشرة

بمجرد دخول الشريط المعدني إلى مكبس الحجامة، تقوم مجموعات التثقيب والقولبة الآلية بإنشاء الشكل الأولي للغلاف سهل الفتح. تعمل هذه الأنظمة بسرعات عالية ويتم التحكم فيها بواسطة أنظمة منطقية محوسبة تعمل على مزامنة ضربات الضغط ومحاذاة القالب وتسلسل النقل. تستخدم آلات تشكيل القشرة أذرع نقل آلية أو أنظمة حزام لنقل القطع بين كل مرحلة تشكيل بأقل قدر من التدخل اليدوي. قد تتضمن النماذج المتقدمة ميزات مراقبة في الوقت الفعلي تتتبع شكل الصدفة وتوزيع السُمك وتكوين الحواف. إذا تم اكتشاف أي انحرافات، يمكن للنظام ضبط ضغط الضغط أو المحاذاة على الفور. يساعد هذا الاتساق الآلي في الحفاظ على الاتساق في أبعاد الصدفة، وهو أمر ضروري لعمليات التسجيل وعلامات التبويب اللاحقة.

التهديف وأتمتة تشكيل البرشام

يعد تسجيل النقاط وتشكيل البرشام من أكثر العمليات حساسية من الناحية الفنية في إنتاج النهايات سهلة الفتح. تتطلب آلات الحز دقة عالية للتأكد من أن المعدن رقيق بدرجة كافية لجعل فتح الغطاء سهلاً ولكنه يظل قويًا بما يكفي لمنع التمزق غير المقصود. تستخدم وحدات التسجيل الآلية بكرات تعمل بمحرك مؤازر وأدوات تحكم في الضغط لتحقيق عمق ثابت عبر أحجام الإنتاج الكبيرة. تقوم أجهزة الاستشعار البصرية أو أجهزة القياس بالليزر بتتبع موضع التسجيل وتقديم التغذية الراجعة لنظام التحكم. وفي الوقت نفسه، تقوم آلات تشكيل البراشيم تلقائيًا بتشكيل النتوء المعدني الذي سيتم ربط اللسان به لاحقًا. تحافظ هذه الأنظمة على عملية تشكيل مستقرة من خلال آليات تنظيم الضغط، مما يسمح بحجم وشكل البرشام المتسق. تعمل الأتمتة في هذه المرحلة على تقليل احتمالية حدوث عدم الاتساق الهيكلي الذي قد يؤثر على سهولة استخدام المنتج النهائي.

عمليات تصنيع وتطبيق علامات التبويب

يعد إنتاج علامات التبويب وتطبيقها على الغلاف مجالًا مهمًا آخر حيث تدعم الأتمتة الدقة والكفاءة. يتم تشكيل علامات التبويب عادةً من شرائح الألومنيوم باستخدام معدات الختم والتشكيل الآلية. يتم بعد ذلك نقل هذه القطع بواسطة أذرع آلية أو ميكانيكية إلى محطة التنسيب. تقوم أنظمة ضبط البرشام الآلية بتوصيل الألسنة بالصدفة بضغط ومحاذاة متسقة. نظرًا لأن موضع علامة التبويب يؤثر بشكل كبير على سهولة الفتح، يتم استخدام فحص الرؤية الآلي بشكل شائع للتحقق من اتصال البرشام وزاوية علامة التبويب ودقة الموضع بشكل عام. تحدث التعديلات الميكانيكية تلقائيًا عند اكتشاف اختلال في المحاذاة أو انحراف في الشكل. يمثل هذا التسلسل التفصيلي خطوة مهمة في الأتمتة الشاملة لخط الإنتاج، حيث أن ملحقات علامة التبويب اليدوية لن تلبي السرعة أو الاتساق المطلوب للتصنيع على نطاق واسع.

فحص الجودة وتكامل نظام الرؤية

يساهم تنفيذ أنظمة الفحص الآلي بشكل كبير في مستوى التشغيل الآلي لخطوط الإنتاج سهلة الفتح. أنظمة الرؤية المجهزة بكاميرات عالية الدقة وبرامج معالجة الصور في الوقت الفعلي قادرة على اكتشاف العيوب مثل التسجيل غير المتساوي أو تشوه البرشام أو محاذاة علامات التبويب بشكل غير صحيح أو الخدوش أو تلوث السطح. يتم وضع هذه الأنظمة بشكل استراتيجي في مراحل مختلفة من الإنتاج حتى تتمكن من تقييم المكونات المتوسطة والنهائية. يوفر الفحص الآلي نتائج سريعة ودقيقة مع تقليل الأخطاء البشرية ومتطلبات العمل اليدوي. عندما يحدد النظام المنتجات غير المطابقة، تقوم وحدات الفرز الآلي بإزالتها على الفور من الخط للحفاظ على تناسق المنتج. لا يعمل هذا المستوى من الأتمتة على تعزيز موثوقية التصنيع فحسب، بل يوفر أيضًا بيانات مفصلة لتحسين العملية.

وحدات التعبئة والتغليف والتكديس الآلية

بعد تشكيل الأطراف سهلة الفتح وفحصها، تقوم أنظمة التغليف الآلية بتنظيمها في أكوام أو حزم للتخزين والشحن. تستخدم هذه الأنظمة أذرعًا ميكانيكية وناقلات ووحدات تكديس لتحريك الأغطية النهائية دون الإضرار بسطحها أو خصائصها الهيكلية. تقوم العدادات الآلية بتتبع عدد القطع لكل مجموعة، وتقوم الوحدات القابلة للبرمجة بضبط ارتفاع التكديس أو اتجاهه وفقًا لمتطلبات العميل. تقلل مرحلة التعبئة والتغليف من العمل اليدوي بشكل كبير وتدعم لوجستيات النقل الفعالة. بالإضافة إلى ذلك، يساعد دمج أتمتة التغليف في خط الإنتاج الإجمالي في الحفاظ على النظافة، ويقلل من مخاطر التلوث، ويضمن بقاء التعامل مع المنتج ثابتًا من البداية إلى النهاية.

التنسيق من خلال أنظمة التحكم المركزية

تلعب أنظمة التحكم المركزية دورًا مهمًا في تنسيق المكونات الآلية المختلفة عبر خط الإنتاج. تستخدم هذه الأنظمة PLCs وHMIs وبروتوكولات الاتصال الشبكية لإدارة تبادل البيانات بين الوحدات. يمكن للمشغلين مراقبة المعلمات مثل السرعة ودرجة الحرارة وعمق التسجيل وضغط البرشام وتحميل النظام من خلال واجهة موحدة. تقوم منصة الأتمتة أيضًا بتسجيل مقاييس الأداء التي يمكن تحليلها للصيانة التنبؤية. من خلال التحكم المركزي، يمكن لخط الإنتاج أن يعمل بشكل مستمر مع انقطاعات أقل، ويمكن إجراء التعديلات بسرعة عند حدوث التباين. ويعزز هذا التنسيق التكنولوجي الاستقرار التشغيلي ويقلل الاعتماد على الإشراف اليدوي.

تباين الأتمتة بين نماذج خطوط الإنتاج المختلفة

يختلف مستوى الأتمتة وفقًا للطراز والعلامة التجارية ومتطلبات الطاقة الإنتاجية. تم تصميم بعض خطوط الإنتاج للمنشآت الصناعية عالية الإنتاج وتتضمن الروبوتات المتقدمة والمراقبة في الوقت الفعلي وتنبيهات الصيانة الآلية بالكامل. قد يستخدم البعض الآخر هيكلًا شبه آلي يجمع بين الأتمتة الميكانيكية والمهام اليدوية الانتقائية. يوفر الجدول التالي مقارنة بين خصائص التشغيل الآلي بين تكوينات خط الإنتاج النموذجية.

| نوع خط الإنتاج | ميزات الأتمتة | المشاركة اليدوية |

|---|---|---|

| خط آلي بالكامل | التغذية الآلية، والتشكيل، والتسجيل، وتطبيق علامة التبويب، والتفتيش، والتعبئة | الحد الأدنى، ومعظمها الإشرافية |

| خط نصف آلي | التشكيل والتسجيل الآلي، والأتمتة الجزئية في تطبيق علامة التبويب والتفتيش | معتدلة، بما في ذلك التعديلات |

| الخط الأساسي | أتمتة محدودة في التشكيل وتغذية المواد | مهام يدوية عالية ومتعددة |

ميزات السلامة والمراقبة ضمن الأنظمة الآلية

يتم دمج آليات السلامة عبر خطوط الإنتاج الآلية سهلة الفتح. تكتشف المستشعرات اهتزازات غير عادية أو ارتفاع درجة الحرارة أو التداخل الميكانيكي. تسمح وظائف التوقف في حالات الطوارئ للمشغلين بإيقاف النظام فورًا عند اكتشاف خطر ما. تعمل حراس السلامة، والمرفقات المتشابكة، وميزات الإغلاق التلقائي على حماية المشغلين من تحريك الأجزاء أثناء التشغيل. بالإضافة إلى ذلك، تقوم أجهزة المراقبة الآلية بتتبع مستويات التشحيم، وحمل الماكينة، ودرجة حرارة المكونات لضمان الاستقرار التشغيلي. تعتبر تدابير السلامة والمراقبة هذه ضرورية للحفاظ على بيئة خاضعة للرقابة حيث يمكن للأتمتة أن تعمل بفعالية دون انقطاع.

متطلبات الصيانة في الخطوط الآلية للغاية

على الرغم من أن التشغيل الآلي يقلل من الحاجة إلى التشغيل اليدوي، إلا أنه يقدم أيضًا احتياجات صيانة متخصصة. تتطلب المعدات مثل بكرات التسجيل، وقوالب التشكيل، ووحدات ضبط البرشام معايرة دقيقة للحفاظ على الأداء الوظيفي المستمر. تقلل أنظمة التشحيم الآلية من تآكل المكونات، لكن الفحص الروتيني لا يزال ضروريًا. تساعد أدوات التشخيص المركزية في تحديد احتياجات الصيانة مبكرًا من خلال تحليل بيانات الأداء أو أنماط الاهتزاز أو قراءات الضغط. يضمن الجمع بين التشخيص الآلي والصيانة المجدولة أن يحافظ الخط على إنتاج ثابت على مدار الدورات الممتدة. يدعم التخطيط السليم للصيانة كلا من الموثوقية الميكانيكية وكفاءة التشغيل الآلي للنظام.

English

English عربى

عربى русский

русский