فهم عملية إنتاج علب الطعام المكونة من 3 قطع

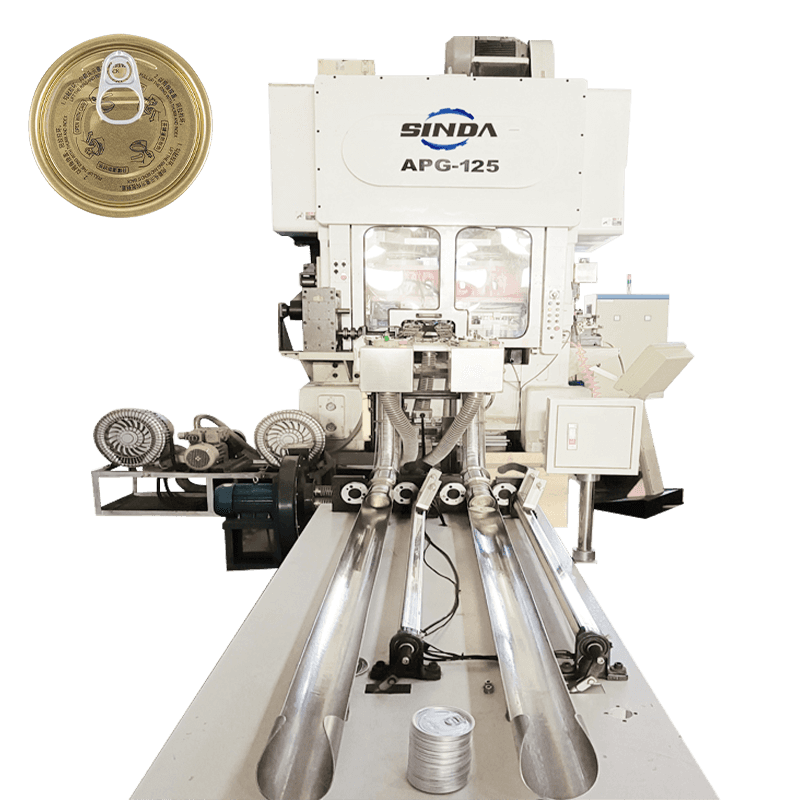

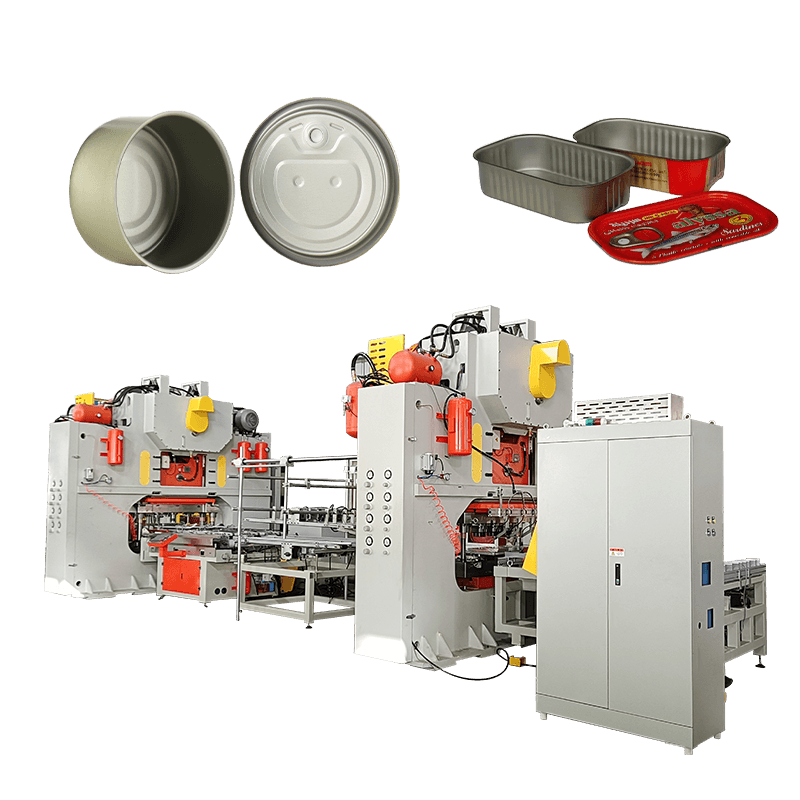

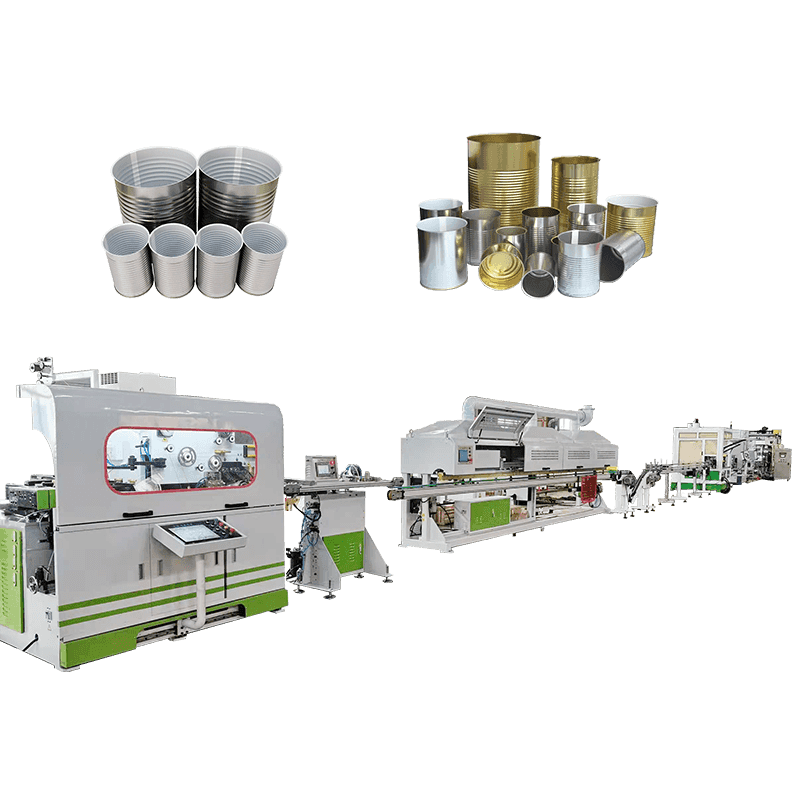

قبل مناقشة تشخيص الأخطاء، من الضروري فهم المراحل الرئيسية التي ينطوي عليها إنتاج علب الصفيح الغذائية المكونة من 3 قطع. تبدأ العملية بقطع الصفائح المعدنية، والتي عادة ما تكون مصنوعة من الفولاذ المطلي بالقصدير. يتم بعد ذلك تشكيل هذه الأوراق في جسم العلبة، الأمر الذي يتضمن السحب العميق والكي. بعد ذلك، يتم أيضًا تشكيل الجزء العلوي والسفلي للعلبة، ومن ثم يتم تجميع هذه المكونات معًا. ويتضمن خط الإنتاج أيضًا خطوات إضافية متنوعة، مثل التنظيف والطلاء والمعالجة، لتحضير العلب للاستخدام. بمجرد تشكيل الهيكل الأساسي للعلبة، يتم نقلها إلى مراحل التعبئة والختم، حيث يتم ملء العلبة بالمنتجات الغذائية وإغلاقها بالغطاء.

خلال هذه العملية متعددة الخطوات، تكون الآلات المختلفة مسؤولة عن كل مهمة، بدءًا من القطع وحتى الختم. يجب أن تعمل هذه الآلات بكفاءة وبشكل مستمر لضمان إنتاجية عالية وجودة منتج متسقة. على هذا النحو، فإن أي خطأ في النظام يمكن أن يعطل عملية الإنتاج بأكملها، مما يؤدي إلى عدم الكفاءة واحتمالية وجود منتجات معيبة. هذا هو المكان الذي تلعب فيه أنظمة تشخيص الأخطاء الآلية.

دور تشخيص الأخطاء الآلي في التصنيع

تم تصميم نظام تشخيص الأعطال الآلي لمراقبة أداء الآلات والمعدات طوال عملية الإنتاج. تستخدم هذه الأنظمة أجهزة استشعار وأدوات تشخيصية مختلفة لاكتشاف أي خلل في أداء الماكينة، مثل الاهتزازات غير العادية، أو تغيرات درجة الحرارة، أو عدم تناسق الضغط، أو الأجزاء المعطوبة. بمجرد اكتشاف الخطأ، يمكن للنظام إطلاق تنبيه، مما يساعد المشغلين على تحديد المشكلة قبل أن تتفاقم إلى مشكلة أكثر خطورة. في الأنظمة المتقدمة، قد تتم عملية التشخيص تلقائيًا إلى الحد الذي يمكن للنظام من خلاله التوصية بإجراءات تصحيحية أو ضبط إعدادات الجهاز في الوقت الفعلي للتخفيف من الخطأ.

وفي سياق أ خط إنتاج علب الصفيح الغذائية 3 قطع ، يمكن أن يؤدي تنفيذ أنظمة تشخيص الأخطاء الآلية إلى فوائد عديدة. توفر هذه الأنظمة القدرة على مراقبة جميع مراحل خط الإنتاج في وقت واحد، واكتشاف المشكلات مبكرًا ومنع المشكلات البسيطة من التحول إلى اضطرابات مكلفة. من خلال التشخيص الآلي للأخطاء، يمكن للمصنعين تقليل وقت توقف الماكينة بشكل كبير، وتحسين جدولة الصيانة، وتعزيز كفاءة الإنتاج بشكل عام.

الأخطاء الشائعة في خطوط إنتاج علب الطعام المكونة من 3 قطع

هناك العديد من الأخطاء المحتملة التي يمكن أن تحدث في خط إنتاج علب الطعام المكونة من 3 قطع، ولكل منها مجموعة من الأسباب والحلول الخاصة بها. يمكن أن تنشأ هذه الأخطاء في مراحل مختلفة من عملية الإنتاج، ويجب أن يكون النظام الآلي قادرًا على اكتشاف مجموعة واسعة من المشكلات. بعض المشاكل الشائعة تشمل:

- الأعطال الميكانيكية: يمكن أن تؤدي مشكلات مثل فشل المحرك، أو مشكلات علبة التروس، أو عدم محاذاة المكونات إلى انقطاع الإنتاج. قد تظهر هذه الأخطاء كضوضاء غير عادية، أو اهتزاز، أو سلوك غير منتظم للآلة.

- قضايا التشكيل: أثناء عملية تشكيل العلبة، قد تحدث عيوب مثل التجاعيد أو العلب المشوهة أو الأشكال غير المكتملة. يمكن أن يكون سبب هذه المشكلات هو التغذية غير الصحيحة للمواد، أو إعدادات القالب غير الصحيحة، أو التشحيم غير الكافي.

- مشاكل الختم: يمكن أن يؤدي عدم إغلاق العلب بشكل كافٍ، مثل الأغطية محكمة الغلق بشكل غير صحيح أو الطبقات غير الكاملة، إلى تسرب المحتويات أو تلوثها. قد تكون هذه المشكلات نتيجة لأعطال في المعدات، أو إعدادات الضغط غير الصحيحة، أو تآكل مكونات الختم.

- ملء المخالفات: يمكن أن تؤدي مشاكل آلات التعبئة، مثل مستويات التعبئة غير المتناسقة، إلى عدم ملء العلب أو ملئها بشكل زائد. قد يكون سبب هذه المشكلات وجود أجهزة استشعار معيبة، أو فوهات تعبئة مسدودة، أو معدات تمت معايرتها بشكل غير صحيح.

- فشل مراقبة الجودة: قد تؤدي قياسات مراقبة الجودة غير الدقيقة، مثل أبعاد العلبة أو وزنها، إلى شحن منتجات غير متوافقة إلى العملاء. يمكن أن يكون سبب هذه المشكلات فشل المستشعر، أو المعايرة غير الصحيحة، أو مشاكل في حلقة التغذية الراجعة بين أنظمة الإنتاج ومراقبة الجودة.

يمكن أن يؤثر كل من هذه الأخطاء على الكفاءة الشاملة وجودة المنتج لخط الإنتاج. يجب أن يكون نظام تشخيص الأخطاء الآلي قادرًا على اكتشاف هذه المشكلات في الوقت الفعلي وتوفير معلومات دقيقة للمشغلين، مما يسمح بالتوصل إلى حل سريع. وبدون مثل هذا النظام، يمكن أن يتأخر تحديد الأخطاء ومعالجتها، مما يؤدي إلى فترات توقف أطول، وإهدار المواد الخام، واحتمال حدوث أخطاء إنتاجية على نطاق واسع.

كيف تعمل أنظمة تشخيص الأخطاء الآلية في خط إنتاج علب المواد الغذائية المكون من 3 قطع

تعمل أنظمة تشخيص الأخطاء الآلية في خط إنتاج علب الطعام المكونة من 3 قطع عادةً من خلال شبكة من أجهزة الاستشعار ونقاط جمع البيانات الموجودة في جميع أنحاء خط الإنتاج. تقوم هذه المستشعرات بقياس المعلمات الفيزيائية المختلفة، مثل درجة الحرارة والاهتزاز والضغط والسرعة والتيار الكهربائي، والتي توفر معلومات قيمة حول أداء الجهاز. يتم تغذية هذه البيانات بشكل مستمر إلى نظام التحكم المركزي، حيث يتم تحليلها في الوقت الحقيقي.

في العديد من الأنظمة، يتم استخدام الخوارزميات المتقدمة والذكاء الاصطناعي (AI) لمعالجة البيانات الواردة وتحديد الأنماط التي قد تشير إلى خطأ وشيك. على سبيل المثال، قد يكتشف النظام اهتزازات غير طبيعية من آلة التشكيل، والتي يمكن أن تشير إلى أن أحد المكونات يتآكل أو يصبح غير محاذٍ. وبالمثل، إذا كانت آلة التعبئة لا تعمل ضمن نطاق الضغط المتوقع، فقد يتعرف النظام على هذا التناقض ويطلق تنبيهًا.

بمجرد اكتشاف الخطأ، يقوم النظام عادةً بتصنيف المشكلة بناءً على خطورتها. قد يتم وضع علامة على الأخطاء البسيطة لجذب انتباه المشغل أثناء الصيانة المجدولة، في حين أن المشكلات الأكثر خطورة قد تؤدي إلى إطلاق إنذارات فورية لإيقاف خط الإنتاج مؤقتًا. وتذهب بعض الأنظمة إلى أبعد من ذلك من خلال اقتراح إجراءات تصحيحية محتملة، مثل ضبط إعدادات الماكينة، أو استبدال جزء معيب، أو إيقاف تشغيل المعدات لإجراء الإصلاحات.

مزايا تنفيذ أنظمة تشخيص الأخطاء الآلية

هناك العديد من المزايا الرئيسية لدمج نظام تشخيص الأخطاء الآلي في خط إنتاج علب الطعام المكونة من 3 قطع. إحدى الفوائد الأساسية هي تقليل وقت التوقف عن العمل. ومن خلال اكتشاف الأخطاء مبكرًا والسماح بالتدخلات السريعة، تقلل هذه الأنظمة من الوقت الذي تقضيه الآلات في وضع عدم الاتصال، مما يساعد في الحفاظ على معدلات إنتاج ثابتة. وهذا مهم بشكل خاص في بيئات الإنتاج كبيرة الحجم حيث يمكن أن يؤدي التأخير البسيط إلى خسائر كبيرة.

ميزة أخرى هي تحسين ممارسات الصيانة. ومع وجود نظام آلي لتشخيص الأخطاء، يمكن إجراء الصيانة بشكل استباقي، وليس بشكل تفاعلي. يمكن للمشغلين جدولة عمليات الإصلاح واستبدال المكونات قبل حدوث أي عطل، مما يقلل من مخاطر الأعطال غير المتوقعة ويطيل عمر المعدات. علاوة على ذلك، فمن خلال الحصول على بيانات في الوقت الفعلي عن حالة كل جهاز، يمكن للمصنعين اتخاذ قرارات أكثر استنارة حول موعد إجراء الصيانة والأجزاء التي يجب التركيز عليها، مما يساعد على تقليل التكاليف غير الضرورية.

تساهم أنظمة تشخيص الأخطاء الآلية أيضًا في تحسين جودة المنتج. من خلال اكتشاف المشكلات في وقت مبكر من عملية الإنتاج، مثل عيوب الختم أو عدم المحاذاة، يضمن النظام عدم وصول العلب المعيبة إلى المراحل النهائية من الإنتاج. ويساعد ذلك في الحفاظ على جودة المنتج المتسقة، وتلبية توقعات العملاء والمتطلبات التنظيمية.

تحديات تنفيذ أنظمة تشخيص الأخطاء الآلية

في حين أن أنظمة تشخيص الأخطاء الآلية توفر فوائد عديدة، فإن تنفيذ مثل هذه الأنظمة في خط إنتاج علب الطعام المكون من 3 قطع لا يخلو من التحديات. واحدة من العقبات الرئيسية هي تكلفة الاستثمار الأولي. يتطلب تركيب أجهزة الاستشعار والبنية التحتية لجمع البيانات وخوارزميات الذكاء الاصطناعي استثمارًا مقدمًا كبيرًا. ومع ذلك، فإن العديد من الشركات المصنعة تعتبر هذا استثمارًا يؤتي ثماره على المدى الطويل من خلال تقليل وقت التوقف عن العمل، وعدد أقل من الإصلاحات، ومنتجات ذات جودة أفضل.

التحدي الآخر هو تعقيد دمج هذه الأنظمة مع المعدات الموجودة. في بعض الحالات، قد لا تكون الأجهزة القديمة مجهزة بأجهزة الاستشعار أو واجهات البيانات اللازمة للسماح بالتكامل الكامل مع نظام تشخيص الأعطال الآلي. يمكن أن يؤدي تعديل المعدات القديمة أو استبدال الآلات القديمة إلى إضافة تكاليف إضافية ويتطلب خبرة متخصصة. بالإضافة إلى ذلك، فإن التأكد من معايرة النظام بشكل صحيح وضبطه بدقة لاكتشاف أخطاء معينة دون توليد نتائج إيجابية كاذبة يمكن أن يكون مهمة تستغرق وقتًا طويلاً وصعبة من الناحية الفنية.

مستقبل تشخيص الأخطاء الآلي في خطوط إنتاج علب المواد الغذائية

يبدو مستقبل أنظمة تشخيص الأخطاء الآلية في خطوط إنتاج علب المواد الغذائية المكونة من 3 قطع واعدًا. مع استمرار تقدم التكنولوجيا، يمكننا أن نتوقع رؤية أنظمة أكثر تطوراً تدمج التعلم الآلي والتحليلات التنبؤية. لن تقوم هذه الأنظمة بتشخيص الأخطاء فحسب، بل ستتنبأ أيضًا بالموعد المحتمل لحدوث الأعطال، مما يسمح بجدولة صيانة أكثر دقة وتقليل وقت التوقف عن العمل.

علاوة على ذلك، مع ظهور إنترنت الأشياء (IoT)، سيتم ربط المزيد من خطوط الإنتاج، مما يسمح بالمراقبة والتشخيص عن بعد. وهذا يعني أنه يمكن للمشغلين تلقي البيانات والتنبيهات في الوقت الفعلي من خط الإنتاج، حتى من مسافة بعيدة، مما يساعد على تبسيط العمليات وتحسين عملية صنع القرار. ومع اعتماد المزيد من الشركات المصنعة لهذه التقنيات، ستصبح أنظمة تشخيص الأخطاء الآلية ميزة قياسية في خطوط إنتاج علب الصفيح الغذائية، مما يؤدي في النهاية إلى زيادة الكفاءة، وخفض التكاليف، ومنتجات ذات جودة أعلى.

English

English عربى

عربى русский

русский